Настройка конвейерной линии

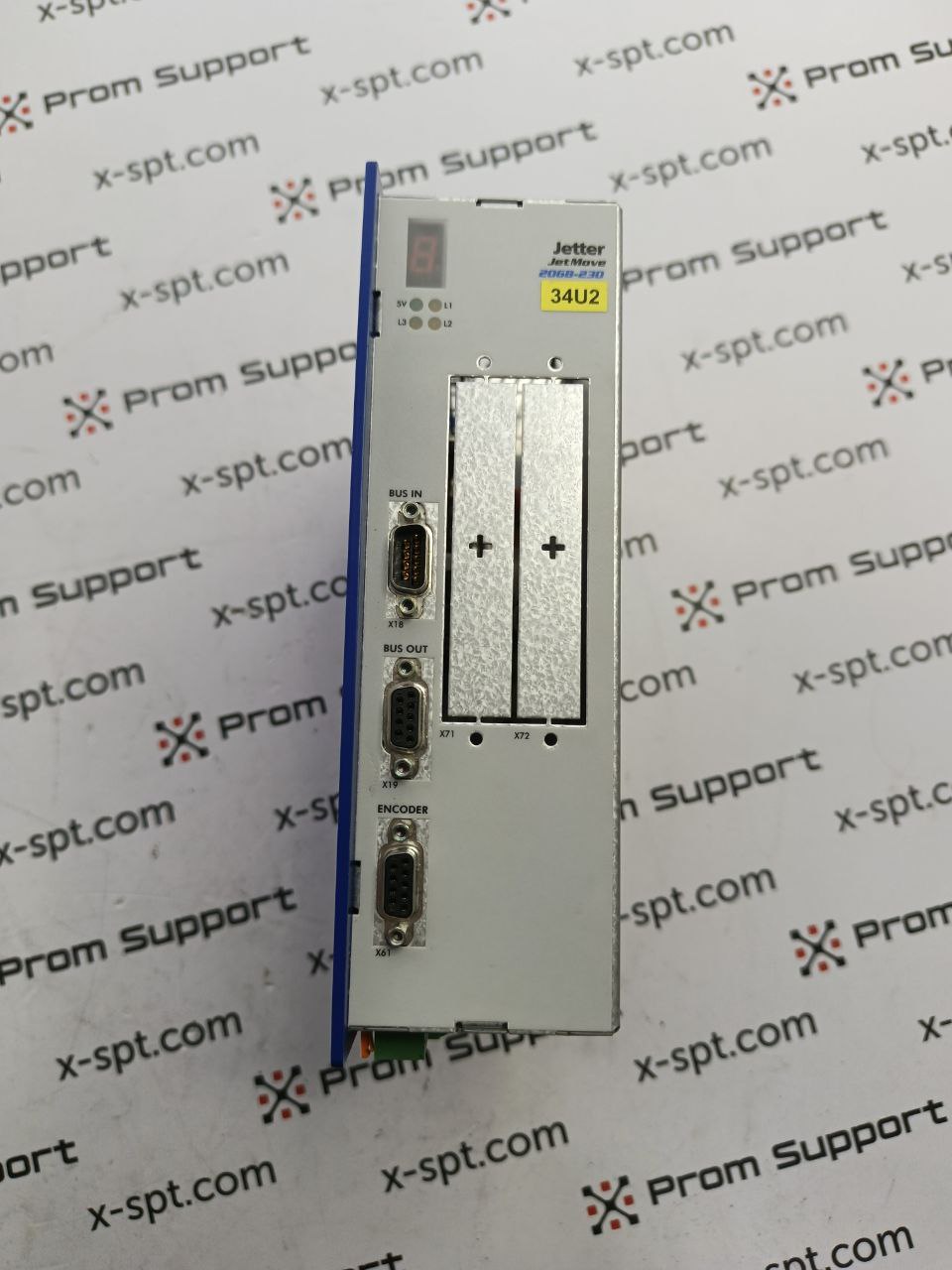

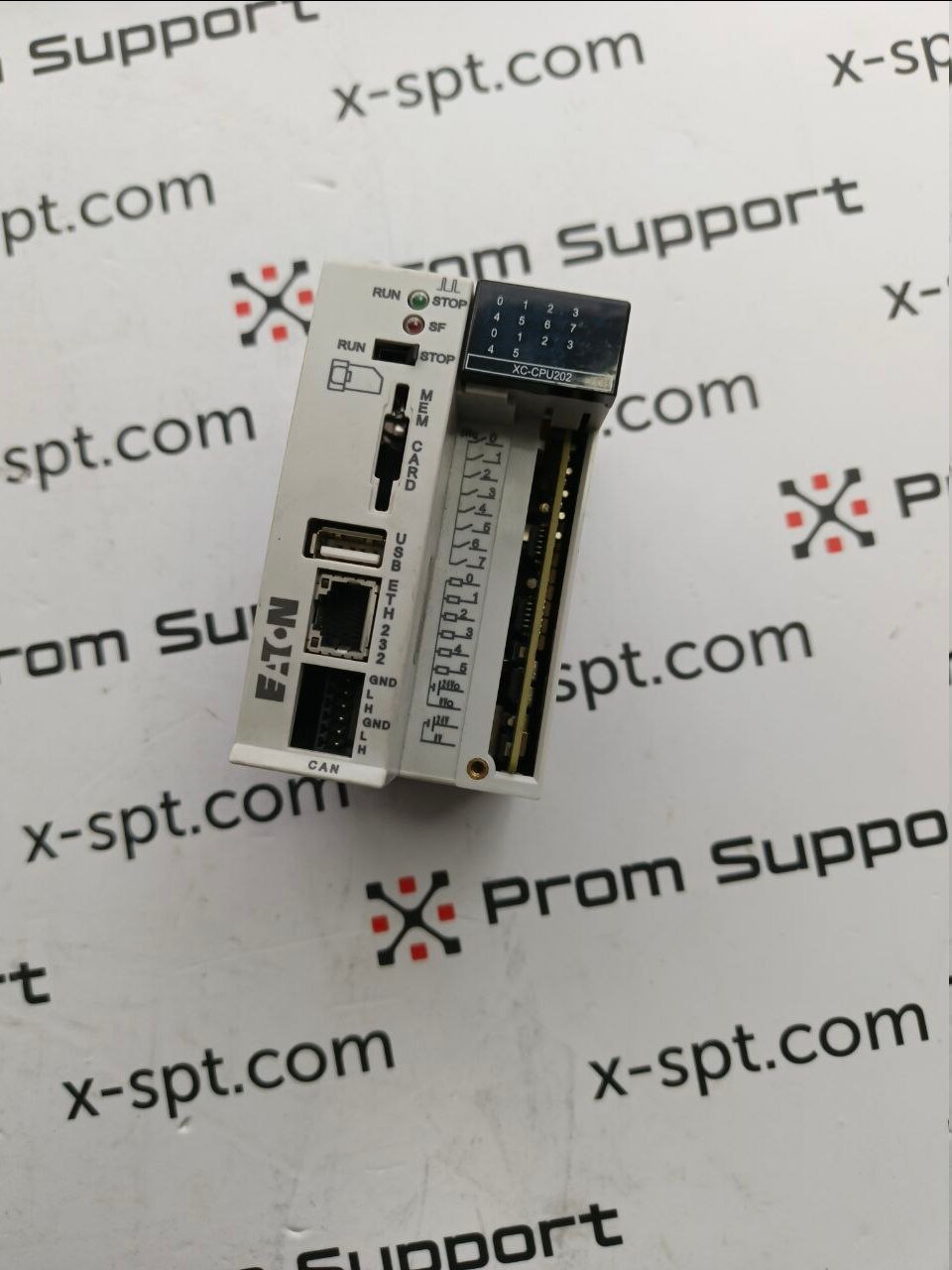

Мы работаем с продукцией следующих производителей

Конвейерные линии – основа современных производственных процессов. Их стабильная работа зависит от точной настройки и регулярного обслуживания, включающего регулировку скорости, калибровку датчиков, программирование систем управления и другие важные этапы. Неправильная настройка может привести к простоям, браку продукции и повышенному износу оборудования.

Основные этапы настройки конвейерной линии

Настройка конвейерной линии – комплексный процесс, который включает несколько важных этапов.

Регулировка скорости конвейера

Скорость движения ленты – один из ключевых параметров, влияющих на производительность и качество обработки продукции.

Процесс настройки включает:

- Анализ технологических требований производства:

- Определение оптимальной скорости для конкретного типа продукции

- Учет особенностей технологического процесса

- Согласование параметров с технологами производства

- Выбор режима работы:

- Постоянная скорость для стабильных процессов

- Переменная скорость для линий с разной нагрузкой

- Плавный разгон и торможение для хрупких изделий

- Настройка приводных механизмов:

- Регулировка натяжения ремней или цепей

- Проверка состояния подшипников и валов

- Контроль температуры двигателей

Для точной регулировки используются частотные преобразователи, которые позволяют:

- Плавно изменять скорость без рывков

- Экономить электроэнергию

- Увеличивать срок службы механизмов

Настройка датчиков и систем контроля

Датчики играют ключевую роль в автоматизации конвейера, обеспечивая контроль за процессом перемещения грузов.

Основные типы датчиков и их настройка:

- Индуктивные датчики (для металлических объектов):

- Регулировка чувствительности

- Проверка расстояния срабатывания

- Настройка задержки сигнала

- Оптические датчики (контроль наличия продукции):

- Калибровка светового луча

- Настройка порогов срабатывания

- Защита от ложных срабатываний

- Весовые датчики (точное дозирование):

- Тарировка весовой системы

- Калибровка нулевой точки

- Проверка стабильности показаний

Дополнительные системы контроля:

- Датчики перекоса ленты

- Контроль натяжения конвейера

- Системы аварийной остановки

Калибровка весовых и измерительных систем

Для конвейеров с весовым оборудованием требуется особо точная настройка.

Этапы калибровки:

- Подготовка:

- Очистка весовой платформы

- Проверка механических соединений

- Прогрев тензодатчиков

- Основная калибровка:

- Установка нулевого значения

- Калибровка по эталонным грузам

- Проверка линейности показаний

- Интеграция с системой учета:

- Настройка интерфейсов связи

- Проверка передачи данных

- Тестирование работы в реальных условиях

Настройка системы позиционирования

Для точного перемещения грузов требуется комплексная настройка системы позиционирования.

Компоненты системы и их регулировка:

- Энкодеры:

- Проверка разрешения

- Настройка интерфейса связи

- Калибровка нулевой точки

- Сервоприводы:

- Настройка PID-регуляторов

- Оптимизация динамических характеристик

- Тестирование работы в разных режимах

- Конечные выключатели:

- Проверка точности срабатывания

- Настройка механических ограничителей

- Тестирование аварийных остановок

Автоматизация и управление конвейерной линией

Современные конвейеры требуют комплексного подхода к автоматизации управления.

Программирование ПЛК (программируемых логических контроллеров)

ПЛК – центральный элемент системы управления конвейером.

Процесс программирования включает:

- Разработку алгоритмов:

- Создание функциональных блоков

- Написание логики работы

- Оптимизация циклов управления

- Настройку ввода/вывода:

- Конфигурация дискретных входов

- Настройка аналоговых сигналов

- Тестирование связи с датчиками

- Реализацию защитных функций:

- Программирование аварийных остановок

- Настройка системы диагностики

- Реализация алгоритмов самодиагностики

Настройка интерфейсов оператора (HMI)

Панели оператора должны быть удобными и информативными.

Этапы настройки:

- Разработка интерфейса:

- Создание мнемосхемы технологического процесса

- Группировка элементов управления

- Настройка цветовых индикаторов

- Реализация функций управления:

- Настройка кнопок запуска/остановки

- Программирование режимов работы

- Создание экранов аварийных сообщений

- Интеграция с системой визуализации:

- Настройка отображения параметров

- Реализация трендов и графиков

- Создание системы отчетности

Настройка частотных преобразователей для двигателей

Правильная настройка преобразователей значительно повышает эффективность работы.

Ключевые параметры настройки:

- Основные параметры:

- Номинальная частота

- Время разгона/торможения

- Защитные функции

- Оптимизация работы:

- Настройка PID-регулятора

- Выбор закона управления

- Адаптация к нагрузке

- Диагностика и защита:

- Настройка тепловой защиты

- Конфигурация аварийных сигналов

- Мониторинг состояния

Обслуживание конвейерной линии

Регулярное профессиональное обслуживание – залог долгой и бесперебойной работы оборудования.

Плановое техническое обслуживание

Основные процедуры:

- Ежедневный осмотр:

- Проверка натяжения ленты

- Контроль состояния роликов

- Осмотр соединений и крепежа

- Еженедельное обслуживание:

- Смазка подшипников

- Проверка датчиков

- Контроль электрических соединений

- Ежемесячное обслуживание:

- Полная диагностика системы

- Проверка износа компонентов

- Тестирование защитных функций

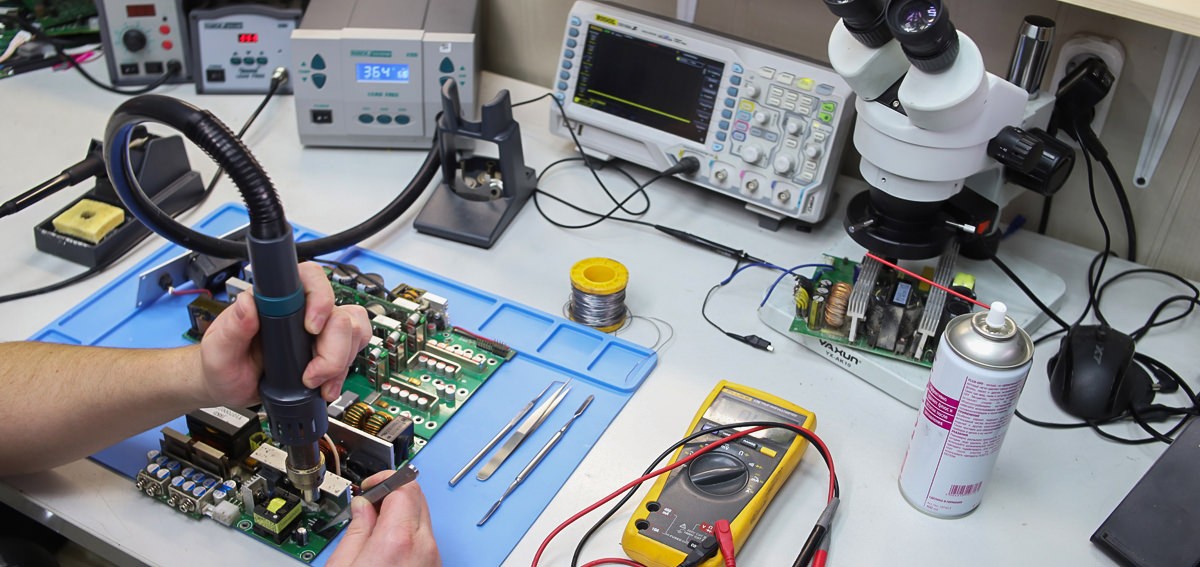

Диагностика и ремонт

Основные направления работ:

- Диагностика неисправностей:

- Анализ аварийных сигналов

- Проверка параметров работы

- Локализация проблемных участков

- Ремонтные работы:

- Замена изношенных деталей

- Восстановление механических узлов

- Ремонт электрических компонентов

- Послеремонтные проверки:

- Тестирование в различных режимах

- Контроль параметров работы

- Корректировка настроек

Модернизация и улучшение

Возможные направления развития:

- Улучшение производительности:

- Оптимизация скорости работы

- Модернизация приводов

- Улучшение системы управления

- Повышение надежности:

- Установка дополнительных датчиков

- Улучшение системы защиты

- Модернизация критических узлов

- Расширение функциональности:

- Добавление новых операций

- Интеграция с другими системами

- Внедрение новых технологий

Индивидуальные условия сотрудничества с X Prom Support

Компания X Prom Support предлагает комплексные услуги по настройке и обслуживанию конвейерных линий. Наши специалисты готовы разработать индивидуальное решение для вашего производства.

Мы предоставляем:

- Полный цикл работ – от диагностики до настройки

- Использование профессионального оборудования

- Гарантию качества выполненных работ

Наши преимущества:

- Штат квалифицированных специалистов

- Современное диагностическое оборудование

- Гибкий график работ

Оставьте заявку, и мы подберем оптимальное решение для вашего производства!